水泵系统与节能

泵系统耗电量约占到全世界发电量的20%和工业系统用电量的25-50%。不同的流体系统所泵送的流体可用于不同的使用场合。

泵系统的组成:

大量案例显示:通过较好的系统设计和对现有系统进行优化,可以实现20%甚至更多的能源费用节省,并且还指出了一些比较大却常被忽略的节能机会。应用系统方法在对系统进行全面地测试分析基础上,应用最合适的手段对泵系统进行优化,可以达到30-50%的节能效果。

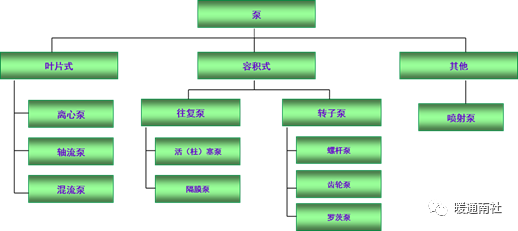

泵的分类:

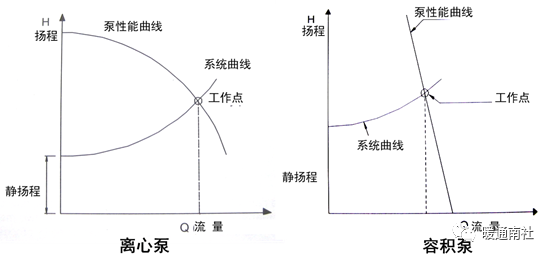

离心泵和容积泵的区别:

离心泵是一种要连续添加能量的泵;容积泵是周期性把能量增加给一定量水的泵。市场上离心泵占有率约70%。

泵的主要性能参数:

流量:单位时间内泵所输送的流体量称为流量。流量用符号Q表示,其单位常用m3/h,m3/min和m3/s。

扬程:泵所输送的单位重量的流体从进口到出口的能量水头增值称为扬程。扬程用符号H表示,其单位为m,习惯称为米液柱高。

转速:泵转子每分钟旋转的圈数称为转速,以n表示,单位为r/min。

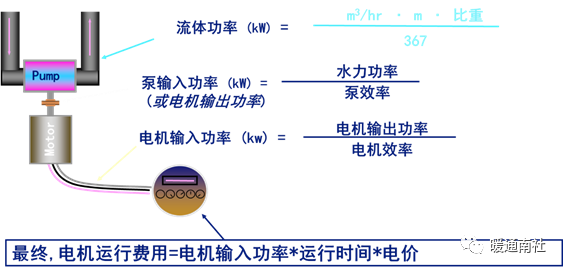

功率:

输入功率:又称轴功率,是指原动机传递给泵轴上的功率,以P表示,单位为kW。

输出功率:又称有效功率或水功率,是指被泵输送流体获得的功率。

效率:

泵的输入功率不可能全部传递给被输送的流体,其中必有一部分能量损失。被输送的流体实际得到的功率与泵的输入功率的比值称为泵的效率,以符号η表示。

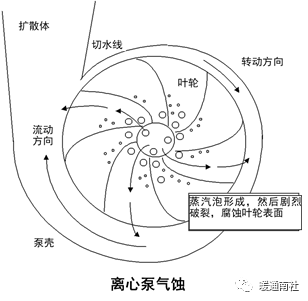

气蚀余量:泵的汽蚀余量是指单位重量的液体从泵吸入口流至叶轮进口压力最低处的压力降低量,国外称为净正吸入压头(NPSH)。

有效汽蚀余量 (NPSHA):有效汽蚀余量 (NPSHA)指泵吸入口处单位重量的液体所具有的超过饱和蒸汽压力的富裕能量,它是系统和流量的函数。

必需汽蚀余量(NPSHR):必需汽蚀余量(NPSHR)是指单位重量的液体从泵吸入口流至叶轮叶片进口压力最低处的压力降落量,它是泵及流量的函数。

有效汽蚀余量 (NPSHA)大于必需汽蚀余量(NPSHR),泵才不会出现汽蚀现象。

容积泵应用场合:高压力/低流量应用工况场合;高粘性流体介质应用工况场合;精确控制流量的应用工况场合。

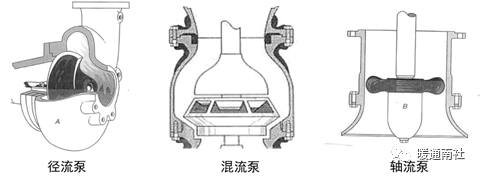

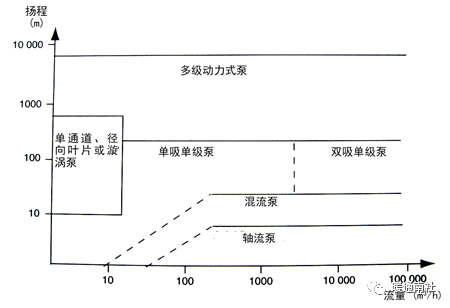

离心泵分类:叶片形状(径流式,混合式,轴流式);叶片侧壁(全开、半开、封闭);吸入类型(单吸或双吸);级数(单极或多极);收集器(涡壳或扩散体形);方位(立式或卧式)。

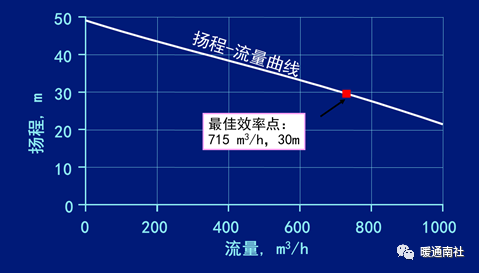

离心泵扬程和流量的关系:

泵增加了压力(能量)到流体上;泵输送:高压力/低流量或者高流量/低扬程;可靠性和能耗取决于泵的运行工况点。

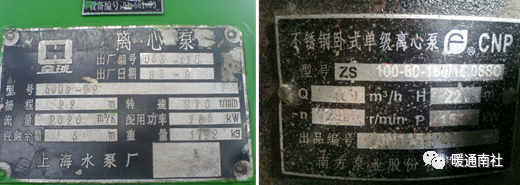

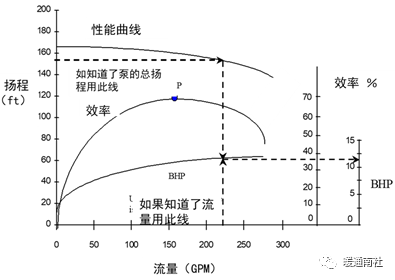

铭牌数据应用到某一特定的运行点:

离心泵功率-流量曲线:

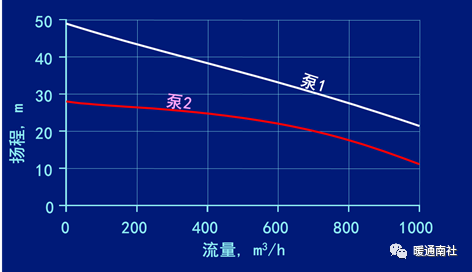

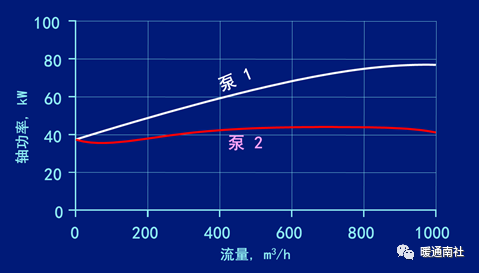

不同的泵具有不同等性能曲线:

不同的泵具有不同的轴功率曲线:

不同的泵具有不同的轴功率曲线:

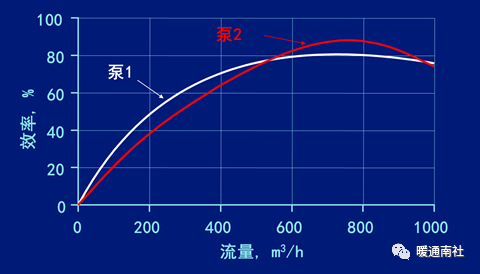

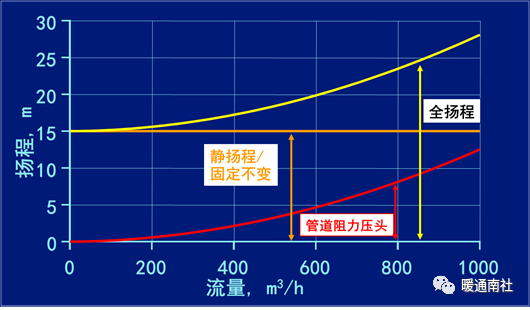

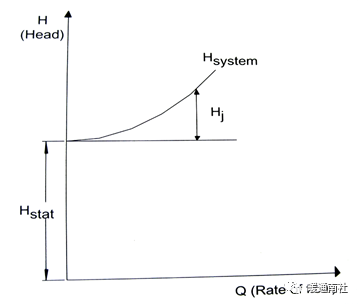

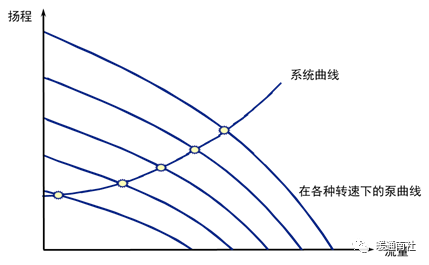

系统的性能曲线:

泵要克服的系统扬程由两个基本部分组成:静扬程和管道阻力扬程。暖通南社

静压头起主导作用的系统包括:冷却塔泵系统;污水处理装置的注水泵系统。

大部分/全部为摩擦阻力的系统包括:封闭的循环冷却水系统;废水处理厂的污水泵系统。

泵要克服的系统扬程为静扬程(Hstat)和阻力扬程(Hj两者之和)。

首先让我们了解一下只具有静水头(无摩擦阻力)的系统——类似于从一个储水池泵送到另一个储水池的系统。

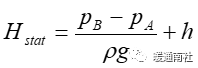

系统静扬程:

p=静压(绝对压力)(Pa);ρ=流体密度(kg/m3);

g=重力加速度 (9.81m/s2);h=液位差 (m)。

静压头不随流量变化——三个静压头曲线。

由于水功率与流量成正比,所以理想状态下功率随流量线性增加。

但实际情况如何呢?

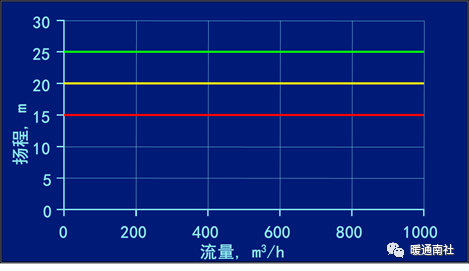

在现实世界中,摩擦阻力总是存在的(流体之间及流体和管壁之间)。

那么,实际的摩擦阻力与伯努利方程到底偏离多少呢?

在实际系统中,有时多,有时少。

考虑到摩擦阻力,对伯努利方程作如下修改:

管道系统中会导致阻力损失:

管壁;阀门;弯头;三通;渐缩管/渐扩管;膨胀节;容器进口/出口。

换句话说,几乎泵送流体经过的每个地方都存在截流损失,流体本身也存在摩擦损失。

系统阻力扬程:

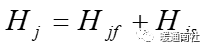

Hj=整个系统阻力损失;Hjf=管道沿程阻力损失;Hjs=局部阻力损失。

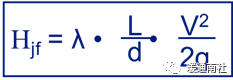

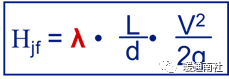

管道阻力损失的计算通常是建立在达西—威斯巴克方程基础上的。

Hjf=摩擦导致的压降;λ=摩擦系数;L= 管道长度;d=管道直径;V2/2g=流量压头。

该方程对于了解哪些参数影响管道阻力损失是非常有用的。

摩擦系数代表许多影响因素:

摩擦系数受以下因素影响:管道粗糙度;流体黏度;管道尺寸;流体速度。

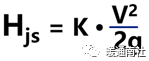

管道部件阻力损失主要也是建立在实验数据基础上的;对于管道部件,摩擦阻力主要取决于速度压头。

K=损失系数;V2/2=速度压头;

K是尺寸的函数,对于阀门,还是阀门类型,阀门开度的函数。

部件 | 部件K值 |

90°标准弯头90° | 0.2-03 |

90°长径弯头90° | <0.1 |

方边进口(容器) | 0.5 |

进入容器的出口 | 1 |

止回阀 | 2 |

闸阀(全开) | 0.03-0.2 |

球形阀(全开) | 3-8 |

蝶阀(全开) | 0.5-2 |

球阀(全开) | 0.04-0.1 |

工程上:

泵的运行工况点:

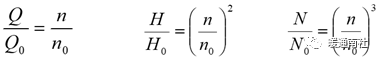

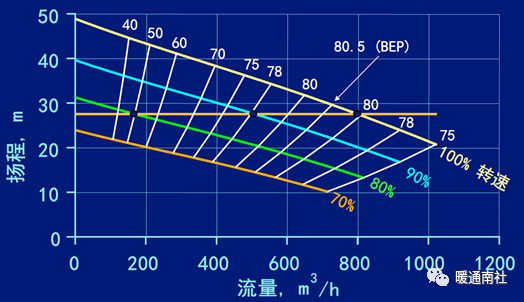

相似定律:

当转速改变时性能参数的换算:

当密度改变时性能参数的换算:

Q=流量,H=扬程,N=功率,n=转速,ρ=密度。

泵系统的设计和运行:

1.管道尺寸的选择

选择依据:

整个泵和系统的安装费用;

工艺要求的最低流速(例如,避免沉淀);

工艺要求的最小内径(例如,固体输送);

为了最小化管道和附件侵蚀的最大流速;

市场上可供选择标准管径。

管道尺寸减小:

管道以及附件的初投资降低;

泵和电机的初投资增加;

能源费用增加。

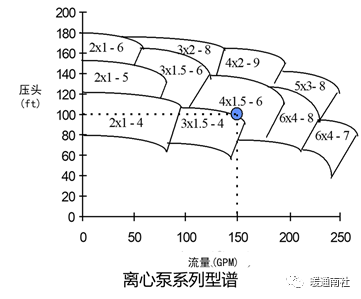

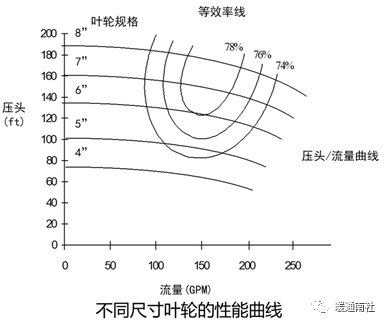

2.泵的选型

3.泵的联合运行

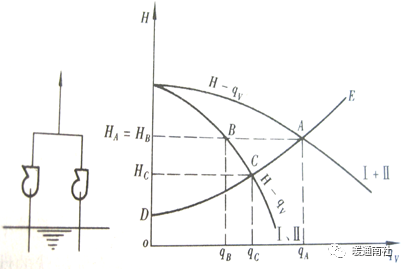

并联运行:

两台泵并联时总流量为每台泵流量之和,即qA=2qB,每台泵产生的扬程与总扬程相等,即HA=HB。并联后泵的总流量增加,但就每台泵而言,流量比单独运行时有所减少,即qB<qC。

串联运行:

总流量与串联工作的每台泵的流量相等,即qA=qB。

总扬程为串联工作时每台泵扬程之和,即HA=2HB。

与一台泵单独在该系统中运行比较,串连后总扬程和总流量都增加了,而每台泵串联运行时的扬程比它单独运行时降低了。串联台数越多,每台泵与它单独运行时相比,扬程下降也越多。

管路性能曲线越陡峭,串联后扬程增加越明显。

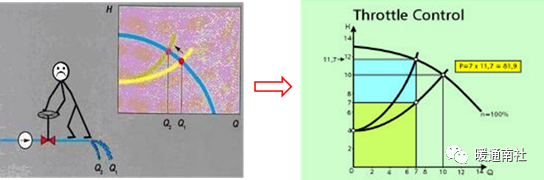

4.系统流量的控制方法

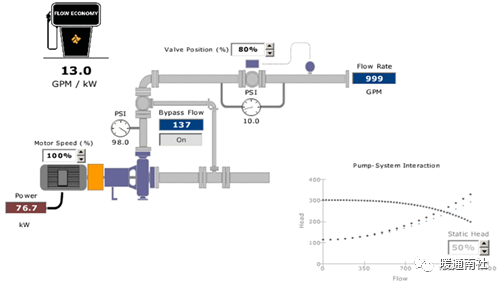

节流控制:

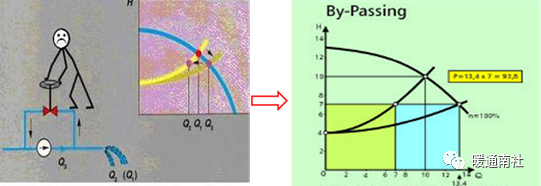

旁通控制:

泵转速控制:

5.泵系统运行常见问题

泵系统优化的机会和措施:

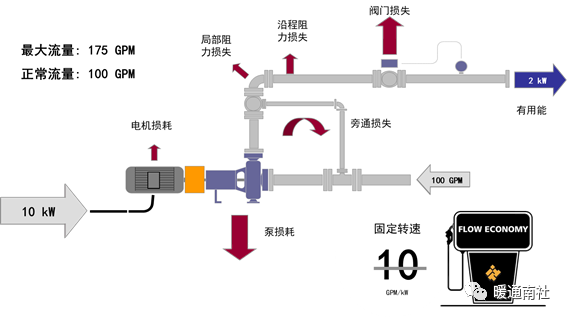

传统的泵系统:

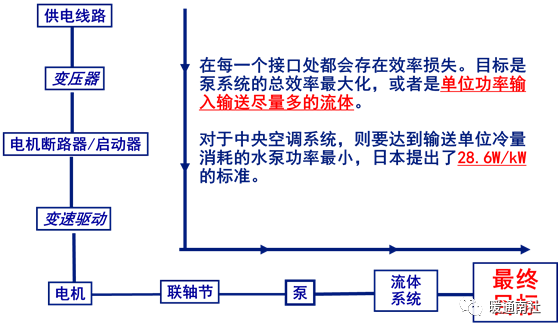

泵系统优化的最终目标:

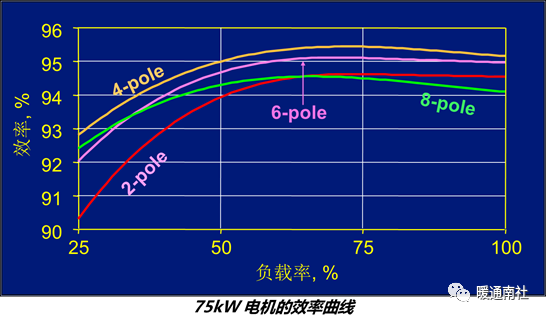

对于泵系统而言,电机是非常小的影响因素。

寻找泵系统节能的有效方法:

1.优化系统管路配置

优化设计管路系统

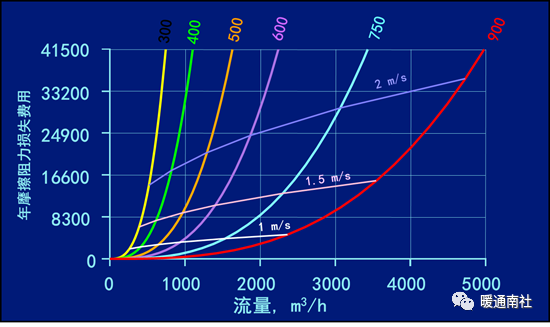

30m长新管每年的摩擦阻力费用(电价0.83元/kWh,联合效率70%)。

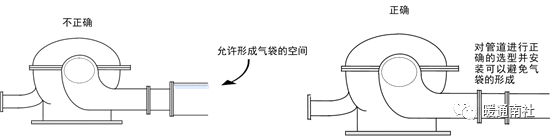

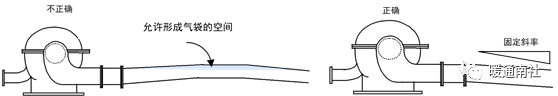

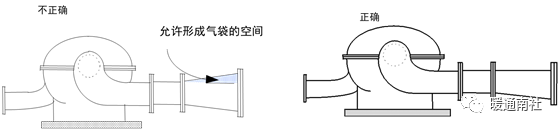

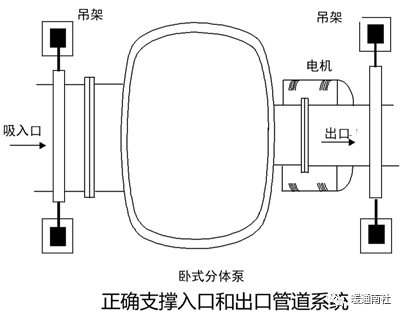

与泵相关的管道配置问题:

管道配置优化原则:

在泵的上游建立均匀的流场分布,在泵的进口处应当采取直管段。

建议入口流速不超过1.5m/s,最大限度减小泵进口侧压头损失以降低产生气蚀的风险。

2.泵选型过大

泵选型过大的表现:

流动噪音过大;阀门过度节流;旁通管线流量过大;频繁的轴承和密封维护。

泵选型过大的改进措施:

叶轮调整;应用变速驱动;利用小型泵加强大型泵的使用效能。

3.多泵配置

优点:运行灵活;可靠性高;维护保养成本降低;效率高。

增加一台泵的效果取决于系统的性质。

4.大小泵配置

适用场合:泵间歇运行;在高负载期间高流动噪音、气蚀及管道系统的振动现象消失了。

5.叶轮切削

适用范围:

系统的大多数旁通阀打开,表明系统设备内的流量过大;

系统需要过分节流来控制流到系统或工艺的流量;

存在高噪音或者振动等级表明流量过大;

泵远离其设计点运行。

切削原理:

Q =流量;H = 扬程;

BHP =电机功率(下标1 = 原始泵,下标2 =经过叶轮切削后的泵);D = 直径。

叶轮调整对泵性能的影响:

叶轮切削的优点和限制:

优点 | 限制 |

节能;降低管道系统、阀门和支架的磨损;降低运行和维护保养成本。 | 效率下降;叶轮直径很少降低到低于原始尺寸的70%;产生气蚀的可能性增加。 |

5.应用变速驱动

适用范围:

系统的大多数旁通阀打开,表明系统设备内的流量过大;

系统需要过分节流来控制流到系统或工艺的流量;

存在高噪音或者振动等级表明流量过大;

泵远离其设计点运行。

不同控制方式比较:

当泵速度变化时,相似定律保持的非常好!

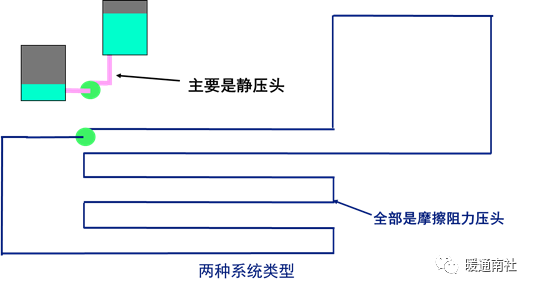

假设:全阻力系统、全静扬程系统和混合系统在100%转速时处于同一工作点。如果该三种系统降低泵转速会发生什么?

对于全摩擦阻力系统,改变速度泵效率不变。

在带有静压头的系统中,随着速度变化泵效率也变化。

对于只有静压头的系统,效果更具有戏剧性。

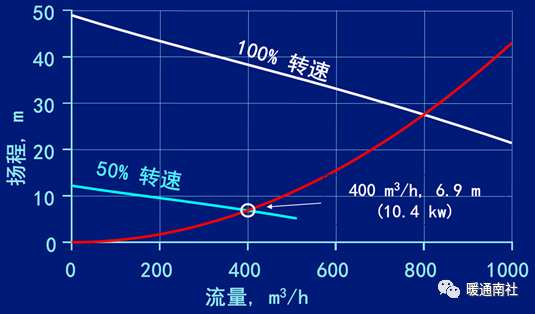

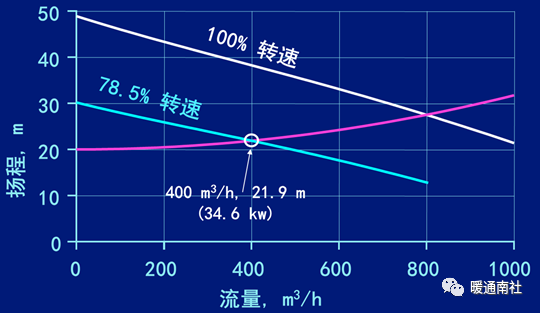

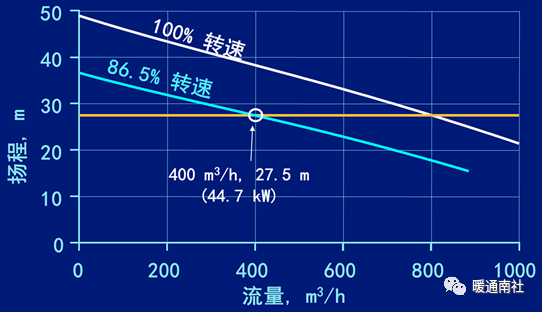

如果系统的实际流量需求为400 m3/h(原流量需求的一半),那么……

为了使全摩擦阻力的系统产生400m3/h的流量,速度被降低到原来的50%。

为了使固定静压头/摩擦阻力的系统流量达到400m3/h 速度被降低到原来的78.5%。

为了使全静压头的系统流量达到400m3/h,速度被降低到原来的86.5%。

静压头(m) | m3/hr | 转速 (%) | kW | m3/kwh | kwh/m3 |

0 | 800 | 100 | 79.5 | 10.1 | 0.099 |

0 | 400 | 50.0 | 10.4 | 38.5 | 0.026 |

20 | 800 | 100 | 79.5 | 10.1 | 0.099 |

20 | 400 | 78.5 | 34.6 | 11.6 | 0.087 |

27.5 | 800 | 100 | 79.5 | 10.1 | 0.099 |

27.5 | 400 | 86.5 | 44.7 | 8.9 | 0.112 |

注:800m3/h流量的功率值假设电机被直接驱动(ASD被旁通)。

泵系统的评估和经济性:

最佳评估时间的选择;评估系统的选择;泵系统的评估方法;泵系统的经济性。

典型的系统分析方法:

分析当前的工艺生产需求以及未来的生产发展需求;

了解系统当前的运行状态和参数;

收集系统运行数据并对其进行分析;

提出替代的系统设计方案和改进;

对潜在的节能方案进行比较,确定技术上最可行、投资回报最合理的方案;

对确定的方案进行实施;

继续检测和优化系统;

继续运行并维护系统,保证系统高效运行。

1.最佳评估时间的选择

1)泵的最初选型阶段。

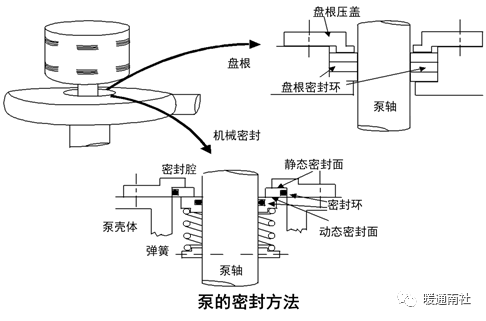

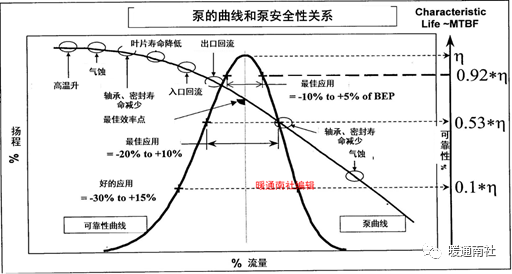

2)发现并解决问题阶段:泵低效运行;气蚀;内部回流;不良的流量控制;频繁的维护保养。

3)系统改进阶段。

2.评估系统的选择

根据设备规格和运行时间进行筛选。

根据负载类型进行筛选。

3.泵系统评估方法

故障征兆法:

系统带有节流流量控制,特别带有显著的节流阀;

系统使用常开旁通管进行流量控制或进行泵的最小流量保护;

系统带有多泵并联配置,并且泵的运行数量很少改变;

运行操作的周期性或循环启动/停止模式下的系统,泵的循环非常频繁;

在泵或系统(诸如节流阀)当中存在显著的气蚀噪音。气蚀,在低等级时所产生的噪音如同碎石被泵送通过系统。而在高等级气蚀时所产生的噪音如同刺耳的吼叫,对其周围人们的听觉是非常有害的。

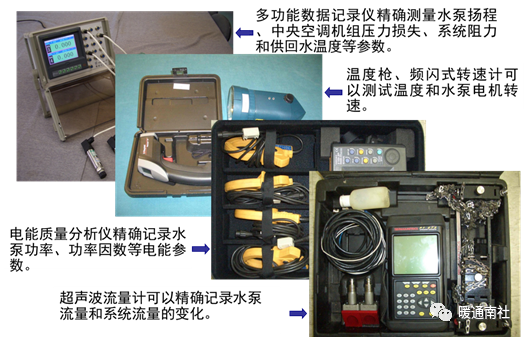

数据采集和分析:

查找供需之间的不平衡。

寻找选型不合理的泵:

系统诊断设备:

变速驱动问题:

变速驱动被使用于系统扬程的大部分是静压头的系统当中。

已经利用变速驱动改进的系统,但是还安装有高压降控阀门。

4.泵系统经济性

电费的计算方法:

铭牌数据:

假设:电机驱动效率为95%,这对于泵电机大于50hp而言是比较合理的。如果泵采用经过多次重绕的旧电机,或者采取更小型电机,那么电机效率应当为80%。

直接测量:测量电流和电压,直接测量功率。

应用泵性能曲线:

中文

中文 英文

英文